Смазка станков –обязательное и регулярное мероприятие. Смазочные материалы уменьшают трение вокруг любой движущейся части. Ищите следы избыточного масла или жира на поршнях. Проверьте герметичность вокруг сальников.

Для каждого компонента есть определенные виды масла и смазки. Обязательно используйте правильную смазку, рекомендованную производителем оборудования.

Проверка смазочных материалов помогает диагностировать многие проблемы. Эксперты анализируют частицы в отработанном масле. Состав загрязняющих веществ укажет, какая часть станка может страдать от износа или поломки.

Обучение операторов, как правило, начинается сразу после установки и наладки новоприобретенного станка, но на этом оно не заканчивается: сотрудники приходят и уходят, их навыки устаревают, а плохая работа приводит к поломкам. На многих предприятиях одни и те же операторы работают десятилетиями, что с одной стороны, очень удобно для завода, однако важно передавать знания опытных профессионалов следующему поколению сотрудников.

Нужно периодически улучшать и пересматривать руководства для операторов и обслуживающего персонала. Руководства для операторов могут быть пересмотрены для конкретной рабочей ситуации. Они могут быть переписаны на более простом языке. Для удобства пользования краткое руководство может быть предоставлено каждому оператору на руки.

Вибрация, удары, высокие температуры, трение и возраст способствуют разрушению деталей оборудования. Вибрация может исходить от зубчатых колес и ремней, которые не выровнены. Высокие температуры могут быть вызваны длительным использованием, трением, плохой смазкой и изношенными деталями.

Срок эксплуатации также влияет на многие ключевые компоненты: со временем ремни деформируются, пломбы начнут трескаться, болтовые соединения ослабятся.

Во время длительных простоев также происходит износ оборудования (коррозия металлов, стареют пластмассы, смазка и резина), оборудование необходимо иногда запускать вхолостую, если оно не используется.

При обнаружении износа подвижных частей внутри оборудования необходимую произвести их замену как можно скорее.

На промышленном оборудовании есть множество уплотнений и фильтров, которые предохраняют рабочие детали от загрязнений. Уплотнения и фильтры следует проверять регулярно, при необходимости заменять фильтры на новые. Грязь в шкафу или кабине системе управления также может стать причиной поломки.

Производственные помещения должны быть оборудованы вентиляцией.

Важно регулярно проверять уровень охлаждающей и смазочной жидкости, а также состояние шин гусениц и электрических систем. Ведите журнал выполнения технического осмотра и вы всегда будете знать, что нужно проверять и когда.

В заключение можно сказать, что выполнение 5 вышеуказанных пунктов значительно продлит срок службы оборудования и тяжелой техники, сократив срок окупаемости этих капитальных затрат. В мире глобального производства можно получить больше при наличии системы сбора и распространения знаний внутри каждой отдельной компании. Такая система позволит эффективно использовать знания в области технического обслуживания оборудования в вашей организации, что позволит вам получить большие преимущества в гораздо более широком масштабе.

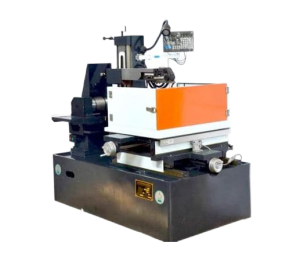

Достойная и доступная альтернатива фрезерной обработки

Предлагаем вам список химических продуктов, которые мы можем в...

Вместо 4 000 000 рублей - всего 3 000 000 рублей!